製造業での品質管理の仕事内容ってどんなことをするの?

仕事の流れや向き不向きはあるのか、働きがいや大変さなど知らないことが多いので教えてください。

こういった疑問に、お答えします。

求人票で品質管理って見ても、「品質を管理するって具体的にどんなことをするの?」って、未経験の人にとっては疑問しかないですよね。

僕は製造業歴が12年ほどで、品質管理としては5年ほど働いた経験があります。

ただ最初は品質管理って具体的に何をするのか、全然知らずに入社しました。(工学部の大学卒だったので、製造業がいいかなと考えていた程度)

未経験の人にとっては向き不向きを考える為にも、仕事内容は前もって知っておきたいですよね。

この記事では、製造業の品質管理って実際どんな業務をするのか。具体的に解説していきます。

製造業における品質管理の仕事内容とは

品質管理の業務の基本は、いかにお客様目線で製品を見るかです。

製造する側になると、どうしても作る側の立場で判断しがちですので。

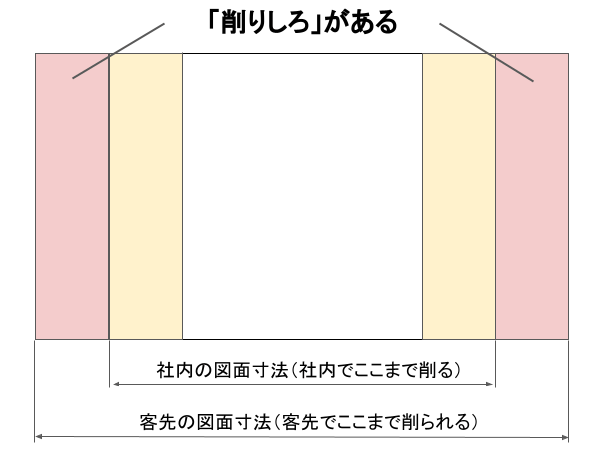

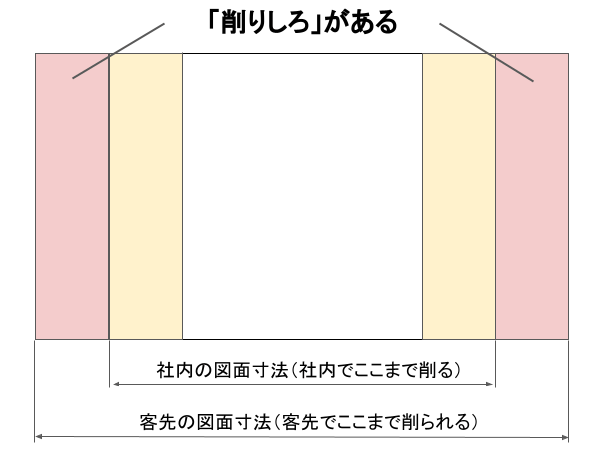

たとえば、自動車部品の下請け会社(工場)では、自社で加工した金属部品が納品先の工場でさらに削られることがあります。その場合、図面の寸法公差に対して多少大きくても実際は客先工程で削られてしまうことがあります。

製造側の都合だけで考えると、「寸法公差から外れてるけど、客先で削られるから問題ない」と判断してしまうことも。

こういった考えを、品質管理が是正しないといけないですが、何でも不良品にしてしまうのも考えもの。

- 測定具自体にも測定値誤差がある

- 全て不合格にすると納期遅れが発生する

上記のような問題もあるので、総合的に判断しないといけません。

品質はお客さんによって変わる

ある意味、品質というのは曖昧なもので、人によって大きく変わります。

たとえば、あなたがスーパーで人参を買った時、少し土汚れが付いていたらどう思うでしょうか。「どうせ洗うから」と気にしない人もいれば、「汚れた人参を売るなんてけしからん」と不満を感じる人もいます。

じゃあ、どの程度なら許容できるのか?

こんな感じで、製造業における品質も客先の会社によって変わるところがあり、同じ会社でも品質責任者が変わると基準が変わることもあります。(製品が使用できないなど、明らかな不良品は完全アウトですが)

特に外観の判定など、図面では表記しにくい品質基準を作るのも、品質管理の仕事だと言えます。

品質管理に必要なスキル

下記の3つが重要です。

- 論理的な思考力

- コミュニケーション力

- QC7つ道具を用いた改善力

品質管理は、論理的な思考で品質改善したり、製造部や外注先などと連絡を取りつつ仕事を進めていくことが多いので。

論理的思考と聞くと何だか難しく感じるかもしれないですが、初めは先輩や上司に教わりつつ業務をするのですぐに慣れるはずです。

補足:QC7つ道具ってなに?

工程内の品質を改善するのに必要になる手法のことで、全部で7種類あります。

- グラフ

- 散布図

- 管理図

- パレート図

- 特性要因図

- ヒストグラム

- チェックシート

品質管理なら、QC7つ道具については熟知しておかないといけません。これらについて勉強するなら、QC(品質管理)検定の資格勉強をするといいです。

品質管理の業務フロー

ざっくり言うと、下記のような業務がメイン。

- 製造工程内不良の軽減活動:通常業務

- 客先クレーム発生時の対応:突発業務

それぞれ見ていきましょう。

製造工程内不良の軽減活動

業務の具体例は、下記のとおり。

- 外注品の抜き取り検査:外注品をランダムに抜き出して検査を行う

- 工程内の品質パトロール:工程内の製品寸法や作業内容を確認する

- 製造工程の見直しや改善:QC7つ道具などを使って、不良率を下げる

こういった感じで、自社や外注先の製品の品質チェックを行い、事前に不具合品の発生や流出を防いだり、不良発生率を下げます。

クレーム発生時の対応

クレーム発生時の業務フローは、下記の通り。

- ①:不具合品の対象ロットを確認する

- ②:社内に残っている対応ロットの選別

- ③:必要に応じて客先へ出向き選別

- ④:発生原因と流出原因を特定

- ⑤:発生対策と流出対策を対策書にまとめる

まずは不具合内容を確認して、対象になるロットを対処してから再発防止のために対策書をまとめます。

ちなみに対策書の期限は大体1~2週間ですので、その間に別のクレームが発生したりすると対応に追われてバタバタになることもあります。

製造業における品質管理のやりがいや大変さ

品質管理のやりがいと大変さについて見ていきましょう。

品質管理のやりがい

品質管理はやることがたくさんあって、他部署や客先、外注先などと関わることも多い部署です。

たとえば、パトロール検査で不良品を発見して不具合品流出を未然に防いだり、クレーム対策で原因を上手く見つけ出して適切な対策を考えたり。

特に対策に決まった正解はないので、どういった対策を取るのが良いのか考えるのは難しいです。そんな時、過去の事例など参考に、適切な方法が見つかったときは、やったった感を感じやすいですね。

作業が単調になりにくいので、業務ごとにやりがいもみつけやすいと思います。

品質管理の大変なところ

工場内の警察のような立場になるので、製造部に嫌われやすいです。

たとえばクレーム対策として新しく手順を作っても、作業者がその通りに作業してくれないと同じ不具合がまた発生します。

なので、作業手順を守っているか、作業チェックもしないといけないし、時には作業者へ注意することも。

あとは、客先クレームの対応が大変です。1つのクレームだけでも大変なのに、同時に複数のクレームが発生したときには地獄ですので。

日常的にクレームが発生している会社だと、クレーム対策だけで1日が終わってしまうので、精神的ストレスも半端ない。

こんな感じで、体力よりも精神的な大変さを感じやすい部署です。

品質管理業務についてのよくある疑問

品質管理未経験の方がきになる疑問は下記の通り。

- 品質管理の仕事に向き不向きってある?

- 品質保証・検査・生産管理との違いは?

- 未経験から品質管理になるには?

それぞれお答えします。

品質管理の仕事に向き不向きってある?

品質管理は前述のとおり、やることが多岐にわたります。なので、決まったことをモクモクとやる人よりは、色んな業務をやりたい人に向いています。

逆に、言われたことを言われたとおり真面目にこなすのが好きな人は、品質管理には向いていない。そういった人は、現場作業者の方が向いています。

品質管理は、どちらかというとクリエイティブ寄りな業務が好きな人に適している印象ですね。

品質保証・検査・生産管理との違いは?

業務ごとに解説していきます。

品質保証との違い

品質保証は品質管理と名前が似ていますが、業務の範囲が違います。

品質保証は、材料の仕入れから客先に収めるまでの工程に対する品質を保証する部署です。なので、品質管理は品質保証の一部というイメージ。

ちなみに中小企業では、品質保証と品質管理の業務を同じ部署が行うことも多いです。(品質保証部が品質保証と品質管理を両方行うなど)

なので、大手企業でないかぎり、あまり違いを意識する必要はないかもしれないです。

検査との違い

検査は、その名の通り完成品を最終検査する部署です。

出来上がった製品を目視で外観検査したり、場合によっては簡易的な測定検査も全数行うのが基本。

なので、検査は品質管理業務の一部ともいえます。

生産管理との違い

生産管理は材料の調達から製造工程のスケジュールや作業員の配置など、生産に関して統括する部署です。

品質管理は製造工程や完成品の品質を管理する部署ですが、生産管理は、客先からの需要に対して完成品を適切に供給させるのが主な業務です。

未経験から品質管理になるには?

資格がないとなれないことはないので、いきなり求人に申し込めばOK。

特に品質管理の業務は、お客様目線が大切ですが、言い換えると第三者として考えやすい未経験者の方が良かったりします。(製造経験者だと、どうしても製造目線になることもある)

ただ、一般的に経験者だと転職に不利になるのも事実なので、転職エージェントを利用して転職活動するのがベストです。

転職エージェントは無料で使える上、履歴書や職務経歴書など書類作成や、面接対策を転職のプロに相談できるので利用しない手はないですね。

製造業向けの転職エージェントについては、下記の記事に詳しくまとめていますので、ご覧ください。

まとめ: 製造業における品質管理の仕事内容とは

本記事をまとめます。

- 品質管理は、製造工程や完成品の品質を管理するための部署

- 必要スキルは、「論理的な思考力」「コミュニケーション力」「QC7つ道具を用いた改善力」

- 単調な業務が少ない部署なので、自分で考えて行動するのが好きな人に向いている

- 改善業務やクレーム対応などで、体力的な疲れよりも精神的な疲れを感じやすい部署

- 未経験でも比較的転職しやすい部署なので、いきなり求人に申し込んでも問題ない

上記の通り。

品質管理は正直決まったルーティーンワークというのが、現場作業員よりも少ない職種です。

「単純作業の繰り返しにうんざりするタイプ」にはもってこいの職種でしょう。